顕微分光膜厚計におけるDLC膜の計測評価技術

3.測定・運用事例の紹介『形状ある実サンプルの測定』

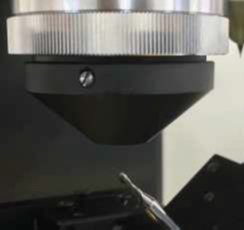

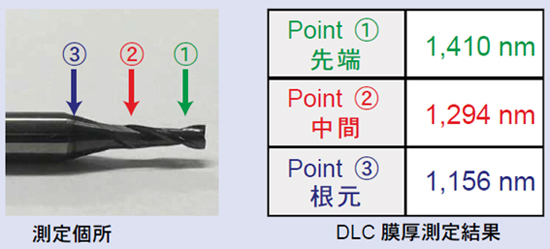

(図6)はDLCコーティングがされたエンドミルをOPTMで測定している様子である。先端の一番に相手材と接触する部分を狙って測定しています。

図6 DLC被覆エンドミルの測定例

従来、DLCコーティングをする際、チャンバーに平坦なテストピースをしかけ、そのテストピースに対し、カロテスト・ナノインデンター、スクラッチ試験をされていました。(図7,8,9)

図7 カロテスト試験

図8 スクラッチ試験

図9 チャンバー内で成膜された形状のある実サンプル

しかし、チャンバーがいつも通りかを評価することはできても、実際にコーティングされた実サンプルには疑問がありました。また、形状があるため、サンプルの各部位それぞれにどのようなコーティングがされているかも不明でした。

また成膜時、チャンバー内のどの場所にしかけるか、場所によってコーティングの様子が変わることも懸念されていました。そのためテストピースはいつも同じ場所に仕掛けるとともに、複数のテストピースを評価する必要があり、手間がかかっていました。

これを、実サンプルをOPTMで測定することにより、実サンプルの各部位で膜厚が異なることが明らかになりました。(図10)

図10 実サンプルの各部位での膜厚測定事例

また、テストピースが不要、全数またはチャンバー内の指定の場所でコーティングされたサンプルを任意に測定可能であることから、簡便かつ短時間での測定で高品質なコーティングの保証ができ、また、トラブル発生時の調査・問題解決にも活用頂いています。

関連製品

| 顕微分光膜厚計 OPTM series |

Close

Close