インゴット製造

インゴット製造

ウェーハ作製

ウェーハ作製

洗浄

洗浄

結晶成長

結晶成長

フォトリソグラフィ

フォトリソグラフィ

電極形成

電極形成

ダイシング

ダイシング

ボンディング

ボンディング

パッケージング

パッケージング

検査・分類・梱包

検査・分類・梱包

アッセンブリー

アッセンブリー

インゴット製造

ウェーハ作製

洗浄

結晶成長

フォトリソグラフィ

電極形成

ダイシング

ボンディング

パッケージング

検査・分類・梱包

アッセンブリー

インゴット製造

インゴット製造

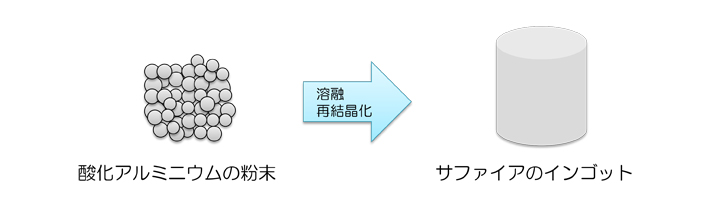

最初は“インゴット製造”です。はじめにLEDを作るための基板となるインゴットを作ります。インゴットとは“塊”を意味し、ここではサファイアの塊を指します。インゴットは粉末状の酸化アルミニウムを溶かし、これを再度結晶化させて作ります。

ウェーハ作製

ウェーハ作製

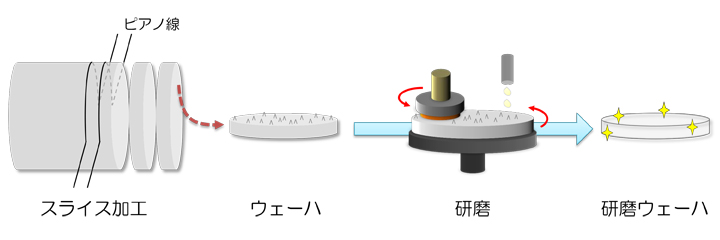

続いて“ウェーハ作製”です。インゴットを薄く加工したウェーハを作る工程です。さきほど作ったインゴットを、ワイヤーソーと呼ばれるピアノ線で薄く切り出して円盤状にします。これをウェーハといいます。切り出したウェーハは表面に凹凸があるため、それをラッピング・ポリッシングと呼ばれる研磨工程を経て、凸凹を取り除きます。研磨後のウェーハの厚みはSEMIのSiウェーハ規格に準じており、例えば4インチウェーハであれば厚み520um±20um、TTV≦10umで規定されています。

洗浄

洗浄

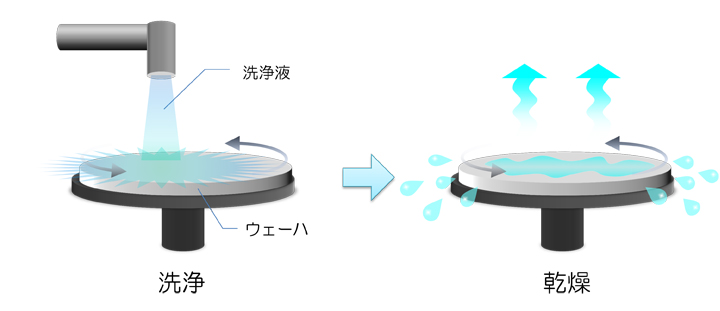

こちらは“洗浄”の工程です。ウェーハを洗浄して表面に付着している異物を除去します。ウェーハ上に異物があると、後に続く結晶成長の工程やフォトリソグラフィの工程で不良が生じます。洗浄では、過酸化水素や塩酸、フッ酸などの洗浄液でウェーハ上のパーティクルや金属、有機物を除去します。その上で非常にクリーンな超純水と呼ばれる洗浄用の水を用いて薬液を洗い流し、その上でスピン乾燥させます。ぬれたままだと、空気中のパーティクルも取り込んだりしてせっかく洗ったのに、また汚してしまうためです。

結晶成長

結晶成長

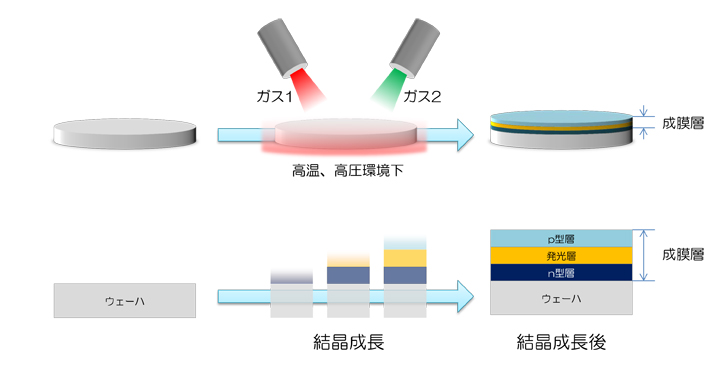

次に“結晶成長”です。ここでは、ウェーハ上にLEDとして発光させるための薄い膜を作ります。上は工程を俯瞰した図、下は断面にした図です。ウェーハ周囲を高温、高圧力環境化にしてガスを吹き付け、ウェーハ表面での化学反応により薄い膜を成膜します。これを複数回行い多層の膜構造にします。

【ツーフロー制御の話】

こちら工程はLED製造のコアになる工程です。2014年に青色LEDの研究でノーベル賞が受賞されましたが、その受賞はこの工程でLEDの品質が劇的に改善され、実用レベルの青色LEDができたからです。受賞理由の1つに、こちらで挙げているように結晶成長のための原料ガスを2つ流すツーフローという方式をとることで品質のよい結晶が作れたというものがあります。その他にもp型層の活性化、低温バッファ層などLEDの結晶成長膜は多数の技術の積み重ねの上で、世紀の青色LED実現につながっています。

フォトリソグラフィ

フォトリソグラフィ

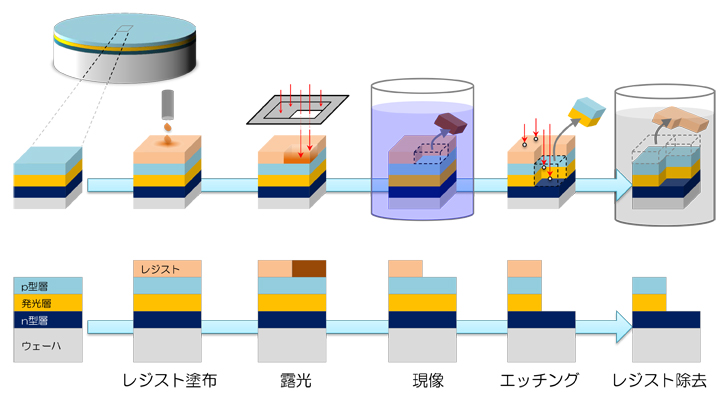

そして“フォトリソグラフィ”の工程です。この工程では光を使って結晶成長で作った層を加工します。“レジスト塗布”でフォトレジストと呼ばれる感光性のある材料を塗布します。続いて“露光”では、フォトマスクと呼ばれる板を用いて部分的に光を照射します。ここで光が当たった箇所が化学変化します。化学変化した箇所は薬液(現像液)に反応しやすくなります。“現像”では薬液に浸し、感光部のみを除去します。“エッチング”ではレジスト層を保護膜として利用することで、結晶成長した膜の一部を高さ方向に加工(ドライエッチング)します。最後に“レジスト除去”でレジスト層を薬液で除去します。こうすることで、右下の図のように成膜層を加工することができます。

電極形成

電極形成

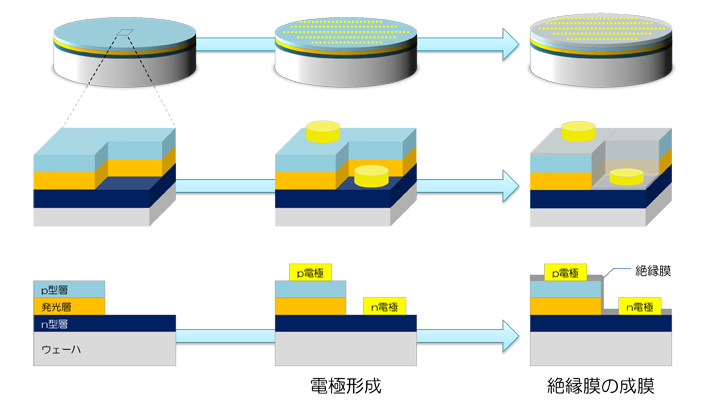

前工程最後となります“電極形成”です。ここでは電気を流すために電極と呼ばれる金属部を成膜層の上部に作ります。プラスの電極をp電極、マイナスの電極をn電極と呼びます。p電極はp型層の上に、n電極はn型層の上に作ります。電極形成後に電極以外の箇所を絶縁膜で覆います。こうすることで周囲環境による影響を抑えたり、表面を流れるリーク電流を低減する効果があります。電極および絶縁膜の形成にはフォトリソグラフィ工程が必要ですが、ここでは省略しています。

ダイシング

ダイシング

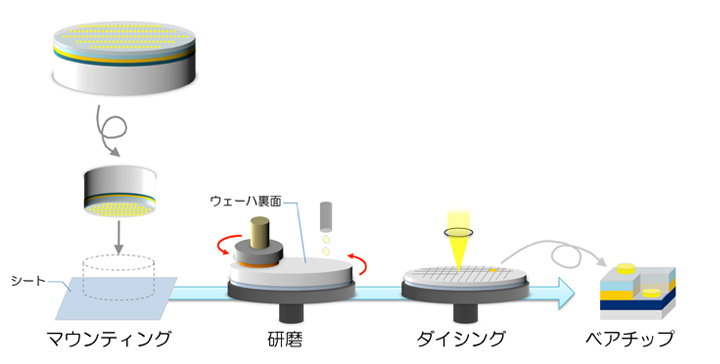

ここからが後工程になります。後工程の最初は“ダイシング”になります。ウェーハ上にあるそれぞれのLEDを切り出し、1つのチップ(ベアチップ)にします。粘着性のあるシートにウェーハを貼付け、ずれないように固定します。その後にウェーハの裏面を削りウェーハを薄くします。薄くしたウェーハにレーザーを照射し、割れやすいように割れ目を作ります。そのウェーハに圧力を加えると、1つずつのチップに分割して取り出せます。

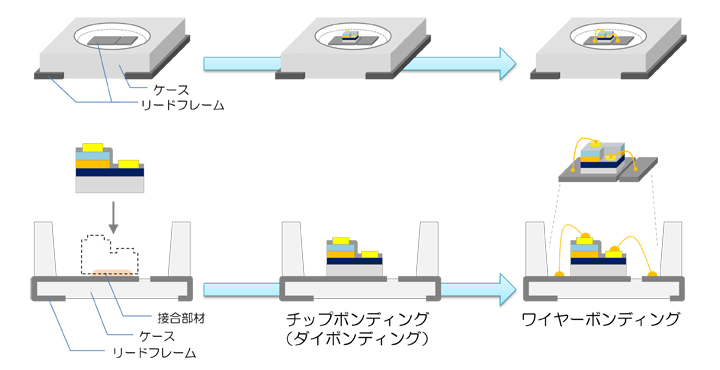

ボンディング

ボンディング

次に“ボンディング”になります。これはケースと呼ばれる部品にベアチップを固定し、電気的に接続する工程です。ケースは絶縁されており、そのままでは電気を流させないため、電気を流すためのリードフレームが組み込まれています。ボンディグではケースに接合部材を塗布してそこにベアチップを固定するチップボンディング(ダイボンディング)と、リードフレームとベアチップをワイヤーで繋げて電気的な接続をとるワイヤーボンディングがあります。

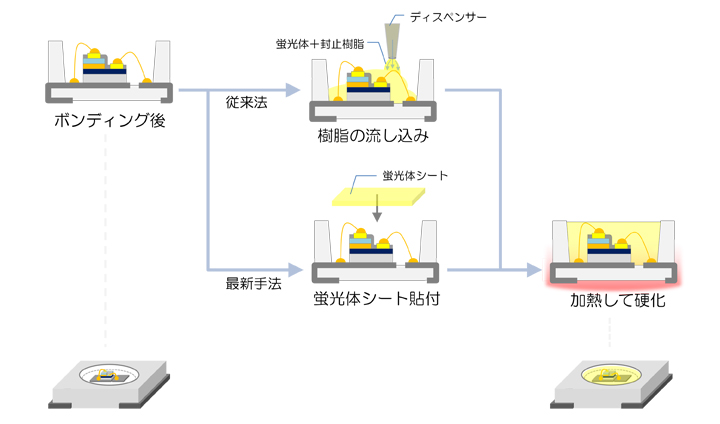

パッケージング

パッケージング

続いて“パッケージング”の工程です。こちらはLEDを白色にするために蛍光体層を封止する工程となります。一般的には上の図にあるように、流動性のある状態の蛍光体と封止樹脂を合わせて流し込み、それを加熱して硬化させパッケージングをします。しかし、生産性を上げるために昨今では、下図のように蛍光体をシート上にしたフィルムを貼付けてパッケージングする手法もでてきています。白色LEDでは、蛍光体と封止樹脂が凝集すると蛍光体効率が低下する問題があります。最近ではその防止のため、シート状の蛍光体を使ったパッケージングによりこの問題を解決する試みがとられています。

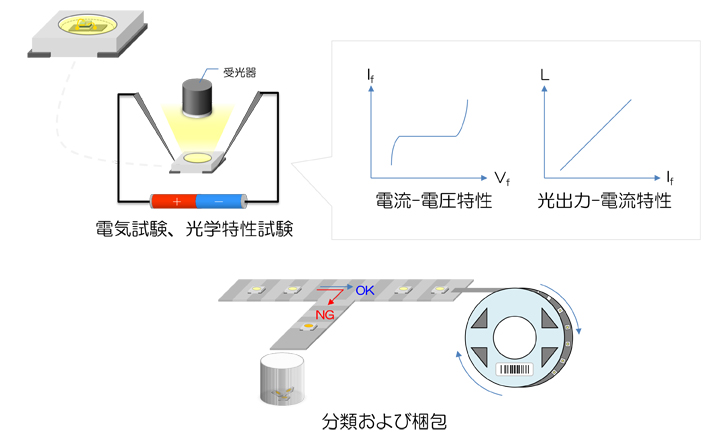

検査・分類・梱包

検査・分類・梱包

後工程最後は“検査、分類、梱包”の工程になります。ここで検査され、合格品となったものが出荷されます。検査では逆方向電圧や順方向電圧などの電気特性試験、光出力-電流や電流-色などの光学特性試験があります。これらの試験で正常に機能しているかどうかを判断し、合格されたLEDのみを梱包して出荷します。白色LEDの検査では、色の分類作業が非常に重要視されています。これは最終製品となるTVやスマートフォンにおいて、色ムラが製品品質に与える影響が大きいためです。

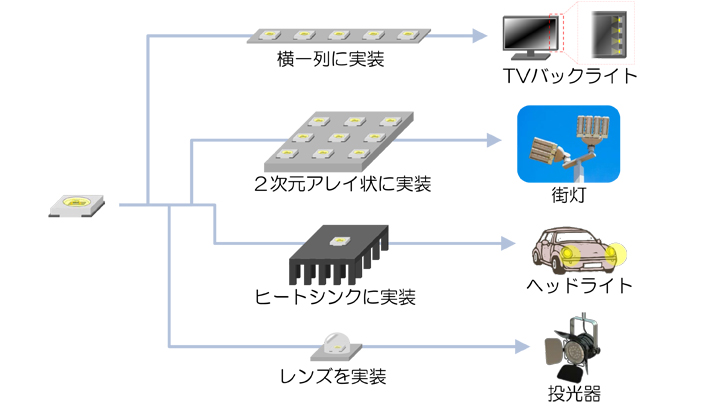

アッセンブリー

アッセンブリー

最後は“アッセンブリー工程”です。応用製品にするための組み立ての工程となります。LEDを一列に複数並べたバー状のものや、縦横の2次元アレイ状に並べたものなどがあります。バー状のものはTVのバックライトや照明、アレイ状のものは街灯などに使用されます。またヒートシンクを付けて放熱性を高めることでヘッドライトへの利用や、レンズによる配光制御をすることで投光器に利用されます。アッセンブリーによる組み合せは製品によって異なり用途によって様々な実装がなされます。