高分子フィルムの構造解析に有用な小角光散乱法

4.測定例

PVDFの球晶測定

高分子の結晶形成過程はHv散乱の追跡により可能です。⑤式で与えられるHv光散乱の散乱強度プロファイル I(q) の積分値 QHv を求めることにより、構造変化を確認することができます。

・・・⑤

・・・⑤

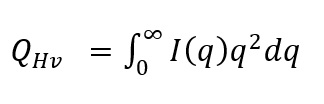

図6にPVDFを230℃で溶融後、50℃/minの速度で170℃まで冷却し、等温結晶化測定したQHvと球晶半径の経時変化を示します。QHvは結晶の体積が増加するに伴い上昇し、結晶化が終了することにより一定となるため、約500sec.で結晶化が始まり経時的に体積が増加し、1800sec.以降で結晶化が終了したことが確認できます。

図6.PVDFの結晶化過程におけるQHv、球晶半径の経時変化

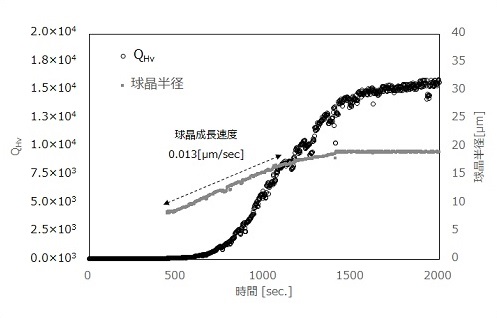

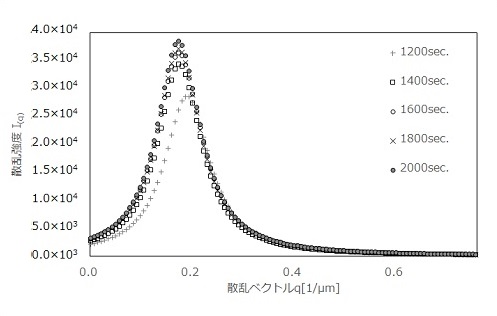

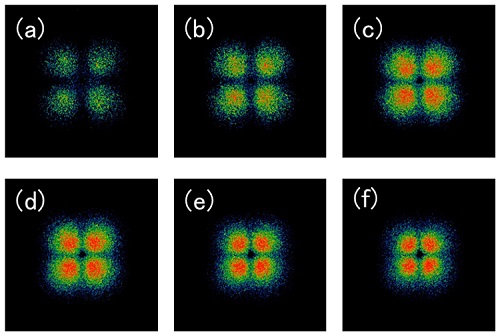

図7~図9に、表示した各経過時間における散乱強度I(q)の経時変化と散乱パターンを示します。図9に示すように、冷却による結晶化により球晶が生成し、散乱パターンはクローバー型のHv散乱像となります。散乱強度は方位角45°で最大となり、横軸に散乱ベクトルq 、縦軸に散乱強度I(q)をプロットすると、極大値 qmaxを有する散乱プロファイルが得られます。このqmaxから球晶半径を算出できます。図7、図8に示すように、球晶の成長が進むにつれてqmaxの値が低角側にシフトし、球晶半径が大きくなっていく様子が確認できます。また、球晶半径をプロットしたグラフの傾きより、球晶成長速度の算出も可能です。

図7.PVDFの結晶化過程における散乱強度I(q)の経時変化 (500sec.~1000sec.)

図8.PVDFの結晶化過程における散乱強度I(q)の経時変化 (1200sec.~2000sec.)

(a) 500sec. (b) 600sec. (c) 700sec. (d) 800sec. (e)900sec. (f) 1000sec.

図9.PVDFの結晶化過程における散乱パターンの経時変化

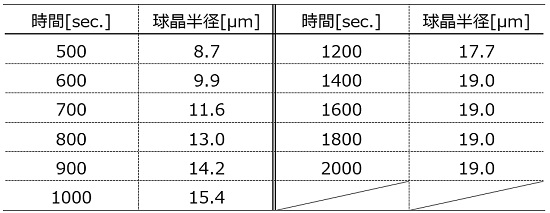

表1.PVDFの結晶化過程における球晶半径の経時変化 (500sec.~2000sec.)

表2.PVDFの各冷却速度による球晶半径の経時変化

表1、図8より、1400sec.~2000sec.の時間で球晶半径はほぼ一定となっていますが、QHvは同時間内で上昇していることが確認できます。これは、一定の球晶サイズで球晶の体積が増加していると考えられます。

表2にPVDFを230℃で溶融し、10~150℃/minの速度で室温まで冷却測定した球晶半径の値を示します。150℃/minの速度で測定した球晶半径が1番小さく、10℃/minの速度で測定した球晶半径が1番大きくなっていることが確認できます。生成する球晶の大きさは、結晶化させる時の冷却速度に依存します。溶融状態から急冷して球晶を生成させると小さな球晶が、徐冷して球晶を生成させると大きな結晶が生成します。球晶の大小は、製品の強度や脆さ、透明性などに強く影響するため、目的に合わせて冷却速度を変え、球晶の大きさをコントロールすることが重要です。

メチルセルロース溶液のスピノーダル分解測定

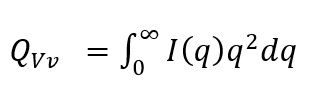

スピノーダル分解5)とは、混合系が均一から不均一に相転移する現象の一つであり、ポリマーブレンドでの研究でよく知られています。今回測定したメチルセルロース溶液6)は、温度を上げると、スピノーダル分解により液液相分離が生じます。高分子の相分離過程はVv散乱の追跡により可能であり、⑥式で与えられるVv光散乱の散乱強度プロファイルI(q)の積分値QVvを求めることにより、構造変化を確認することができます。

・・・⑥

・・・⑥

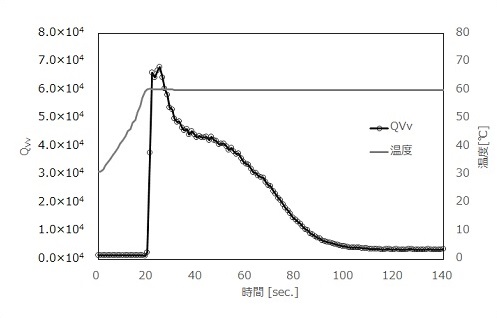

図10にメチルセルロース溶液を150℃/minの速度で室温から60℃まで昇温測定したQVvの経時変化を示します。QVvは2相の体積分率をφA、φBとした場合、φA =φB =1/2の時にQVvが最大となるため、約20sec.で液液相分離が始まり、約25sec.で2相の体積分率が1/2となったことが確認できます。また、120sec.以降でQVvが一定となった為、相分離が終了したことが確認できます。

図10.メチルセルロース溶液の相分離過程におけるQVvの経時変化

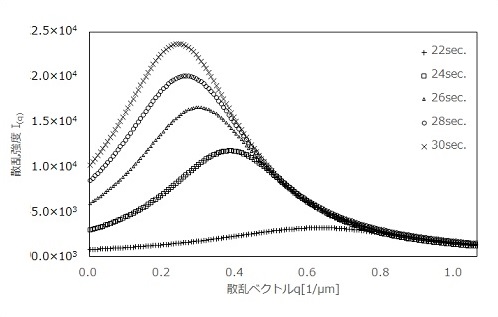

図11.メチルセルロース溶液の相分離過程における散乱強度I(q)の経時変化

(22sec.~30sec.)

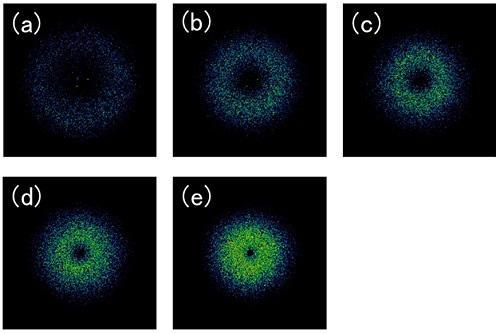

(a) 22sec. (b) 24sec. (c) 26sec. (d) 28sec. (e)30sec.

図12.メチルセルロースの相分離過程における散乱パターンの経時変化

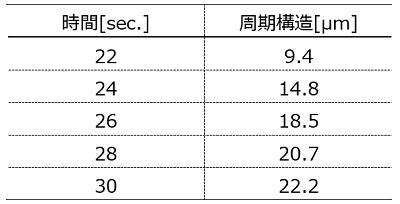

図11, 図12に、表示した各経過時間における散乱強度I(q)の経時変化と散乱パターンを示します。昇温によりスピノーダル分解が生じると、Vv散乱パターンはリング型となります。全方位角における測定データを用いて、横軸に散乱ベクトルq、縦軸に散乱強度I(q)をプロットすると、極大値qmaxを有する散乱プロファイルが得られます。このqmaxから、相構造の周期が算出できます。相分離が進むにつれて、qmaxの値が低角側にシフトし、周期構造が大きくなっていく様子が確認できます(表3参照)。

表3.メチルセルロース溶液の相分離過程における周期構造の経時変化

(22sec.~30sec.)

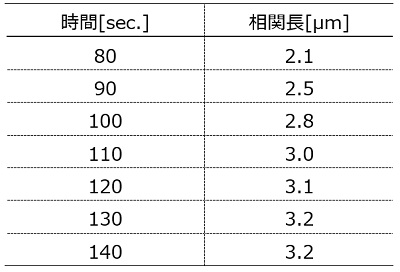

表4.メチルセルロース溶液の相分離過程における相関長の経時変化

(80sec.~140sec.)

上記までは、スピノーダル分解過程を解析しているが、反応が進むとやがて海島構造が生成し、Vv散乱パターンがリング型から円型へ変化します。その際は理論式①から理論式②へ解析手法を切り替え、相関長解析を実施します。全方位角における測定データを用いて、横軸に散乱ベクトルq、縦軸にI(q)をプロットすると、散乱強度に角度依存性がある散乱プロファイルが得られます。相関長ξはDebye-Buecheプロット(横軸にq2、縦軸にI(q)-1/2 )を用いることにより、算出できます。

表4より、相分離が進むにつれて相関長ξが大きくなっていく様子が確認できます。ポリマーブレンドでもこのような現象がよく見られ、この2相構造の相関長の大小は、製品の強度や耐熱性などに強く影響するため、目的に合わせてブレンドするポリマーの配合比率などを検討するのに役立ちます。

関連製品

| 高分子相構造解析システム PP-1000 |

Close

Close